- 在線咨詢

- 微信二維碼

基本資料

隨著國內外對換熱器生產要求越來越高,在高溫、高壓、易燃、易爆及強腐蝕介質的工況條件下,對脹管的質量要求也越來越高,傳統落后的機械脹接工藝已不能滿足要求,為了減少換熱器管子和管板脹接部位的泄漏,消除換熱器與折流板之間的間隙,從根本上解決磨蝕、噪音以及管端焊縫的疲勞裂紋等問題,常州嵐科機械設備有限公司于1996年與原江蘇石油化工學院合作在國內率先成功研發出液壓脹接技術,并迅速在石化系統得到了推廣應用,曾獲得中國石化總公司科技進步獎、新產品等榮譽稱號。應用本技術可以對多種規格、多種材料的換熱器進行可靠的脹接,特別適用于對厚管板、小管徑和大管徑換熱器的脹接。用本技術制造的換熱器,脹接質量均勻可靠,無腐蝕、無污染,具有較長的使用壽命和較低的故障率,而且脹接操作簡單,脹接速度快,勞動強度低,極大縮短了制造或維修時間,減少設備的停產損失,具有很高的經濟效益。

開發歷史

目前換熱管與管板的連接主要有脹接、焊接和脹焊并用等幾種方法,而脹接方法可以分為機械脹接、液壓脹接、橡膠脹接和爆炸脹接等幾種方法。國內企業普遍采用的是機械脹接方法,該方法勞動強度大,工作效率低。當管板超過100mm的換熱器無法實現全厚度脹接,且實際脹管率、拉脫力和密封壓力等指標無直接關聯,操作者主要根據經驗來確定脹接緊度,脹接質量受人為因素影響比較大。且脹接時所用的潤滑介質會滲入管子與管板的間隙之中,對后續的焊接質量產生不利影響。

針對以上問題,國外的Krips等人于70年代后期開發了液壓脹接技術。該技術已形成兩個分歧,一是O形環法,二是液袋脹接技術。O形環法在芯軸兩端各設置一個O形環以密封脹管介質,脹接壓力直接通過心軸的中心孔施加到換熱管的表面,使換熱管發生塑性變形而與管板連接在一起。Krips等人開發的屬于O形環法。由于我國換熱管的尺寸精度較差,管子壁厚偏差可達±10%,國外的O形環脹接技術無法對國產換熱管進行脹接,進口國外高精度換熱管成本又太高,因而制約了該技術在我國的推廣。液袋式液壓脹接技術采用彈性液壓袋將脹管介質與換熱管隔離,脹管壓力通過液袋作用于換熱管內壁,避免了O形環脹接技術在脹接過程中對管口的污染。

國內的液袋式液壓脹接技術是常州嵐科機械設備有限公司與原江蘇石油化工學院合作,針對國內換熱管尺寸偏差大的不足,自主開發的專利技術。

應用前景

通過生產實踐證明 ,采用液壓脹接技術制造的換熱器產品,具有制造成本低、勞動強度輕、制造周期短、脹接質量可靠等優點,特別對厚管板、小管徑、大管徑等的脹接顯示出液壓脹接工藝的先進性。目前,我公司所研發的液壓脹接技術已在石化、電力、鍋爐、核電、制冷等領域換熱器制造中得到了廣泛的應用,極大的提高了國內換熱器設備質量和生產效率。同時,公司與中國石油及中國石化旗下化工機械企業、張家港化工機械股份公司等國內化工機械龍頭企業建立了長期的合作關系,Linda、THT、GEA等外資企業也選擇了與通明合作。我公司新研發的高壓液壓脹管機,關鍵部件采用進口元件,增壓迅速,系統穩定,工作效率高,脹接質量可靠,用我公司產品制造的換熱器符合出口德國等歐美發達國家的質量標準要求。

技術參數:

項 目 | 單 位 | 數 據 | 數 據 | 數 據 |

主 機 型 號 | GYZJ-220B型 | GYZJ-280C型 | GYZJ-320D型 | |

額定脹接壓力 | MPa | 220 | 280 | 350 |

正常脹接壓力 | MPa | ≤180 | ≤250 | ≤320 |

脹接速度 | 次/min | 3-5 | 3-5 | 5-7 |

脹接管內徑 | mm | ≥8 | ≥8 | ≥8 |

脹接薄管板 | mm | 15 | 15 | 15 |

脹接介質 | 乳化液或水 | 乳化液或水 | 乳化液或水 | |

單機操作人數 | 名 | 1 | 1 | 1 |

脹桿接口 | mm | M10×1 | M10×1 | M10×1 |

整機重量 | Kg | 350 | 400 | 450 |

操作手柄重量 | Kg | 1.5 | 1.5 | 1.5 |

外形尺寸 | mm | 1150×900×600 | 1150×900×600 | 1150×900×600 |

輸入功率 | Kw | 3 | 3 | 4 |

電源 | VAC | 三相交流380V/50Hz | 三相交流380V/50Hz | 三相交流380V/50Hz |

管板孔粗糙度 |

| 6.3 | 6.3 | 6.3 |

強度脹開槽寬度 | mm | 8-10-8或9-10-9 | 8-10-8或9-10-9 | 8-10-8或9-10-9 |

主要特點:

1.可以對15-500mm厚度管板進行全厚度一次性均勻脹接;

2.數字化自動控制,脹接壓力可精確設定,操作簡單,脹接質量可靠;

3.液壓系統集成化設計,系統不漏油;

4.可以對內螺紋管或有縫焊接管進行脹接;

5.脹接后的換熱管殘余應力低,有效防止間隙腐蝕,不易受應力腐蝕;

6.換熱器脹接后軸向不拉長而稍有收縮,降低設備運行噪音;

7.對換熱管尺寸精度要求低,管子內孔誤差大,現場可適當調整脹桿直徑;

8.脹接處無污染,先脹后焊不受影響;

9.可脹接銅、碳鋼、不銹鋼、雙相鋼、鈦合金、復合材料等;

10.操作手柄僅重1.5kg,單人可連續快速脹接;

11.耐高壓進口橡膠脹袋抗疲勞性強,平均使用壽命100次以上/支;

12.一體化設計的易損件—脹桿,更換簡單;

13.勞動強度低,生產效率高,每臺設備每班可脹接2000個以上管孔。

定制日期年月日使用日期年月日 單位(公章)聯系人換熱器名稱電話換熱器位號傳真位置參數管程殼程設計壓力(Mpa)設計溫度(°C)工作溫度(°C)介質試驗壓力(Mpa)脹接要求及脹后試驗要求

一 使用說明:高壓軟管是高壓液壓脹管機主機與操作手柄之間輸送高壓介質的特殊軟管,由于經過這根特殊軟管所輸送高壓介質的高壓力能達到350MPa,因此,必須經過特殊處理,方能滿足使用要求,不能使用普通軟管代替。2、高壓軟管的使用壽命與使用次數、

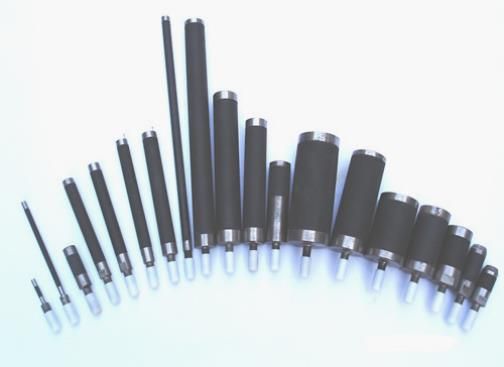

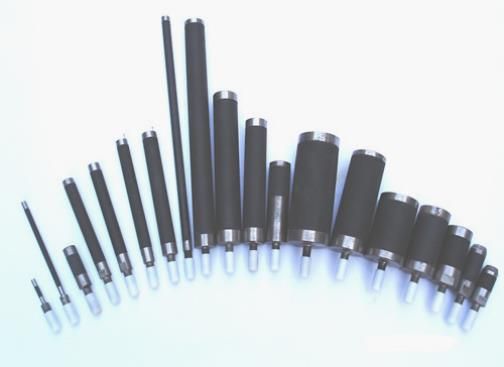

我公司研發的液壓脹接技術所用脹桿由高強度合金鋼芯桿和耐高壓進口彈性橡膠組成,一體化設計,不需使用密封件即可以承受超高壓力,使用方便,工作效率高,工作原理如圖所示,它是利用脹管機提供的高壓液壓壓力施加于耐高壓彈性橡膠